耐火耐高温玻璃:工业高温场景的核心材料解决方案

Sep 05,2025

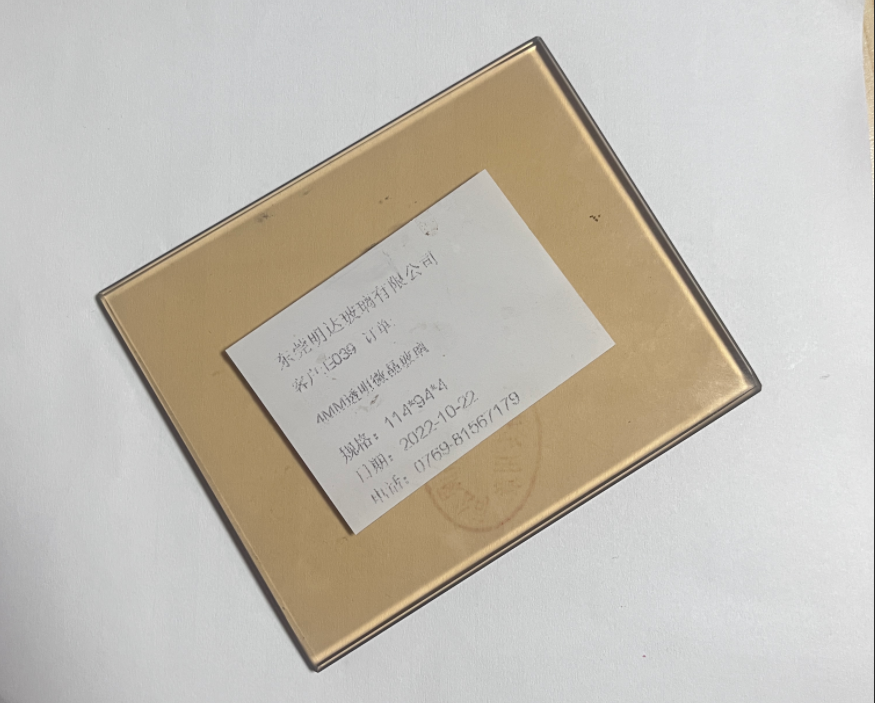

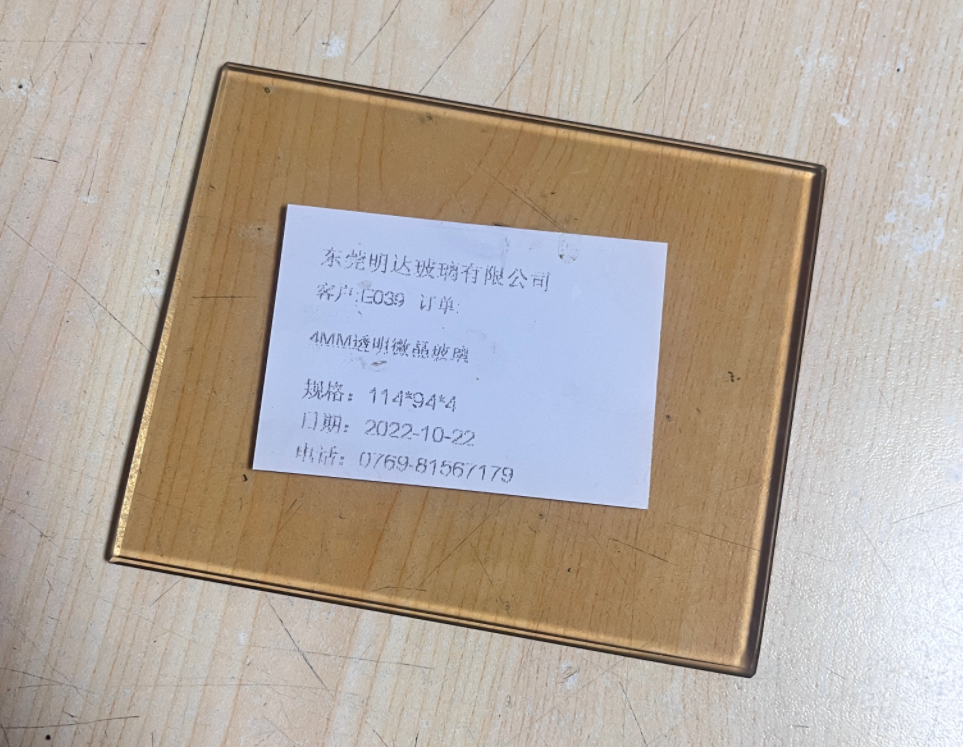

在冶金、化工、新能源等领域的高温生产环境中,材料的耐温性、稳定性直接决定生产效率与安全。耐火耐高温微晶玻璃作为一种新型无机非金属材料,凭借卓越的耐高温性能(长期使用温度可达 1200℃以上,短期耐温突破 1500℃)、极低的热膨胀系数(≤5×10⁻⁶/℃)及优异的化学稳定性,成为替代传统耐火材料(如刚玉、碳化硅)的理想选择,彻底解决了高温工况下材料易开裂、腐蚀、寿命短等行业痛点。

一、核心性能:为何能胜任极端高温环境?

耐火耐高温微晶玻璃的卓越性能源于其独特的微观结构 —— 通过特定的晶化工艺,在玻璃基质中析出均匀分布的微晶相(如 β- 硅灰石、堇青石等),形成 “玻璃相 + 微晶相” 的复合结构,这种结构赋予材料三大核心优势:

1.超强耐温性:相较于普通玻璃(耐温≤600℃),其微晶相可抵御 1200-1600℃的高温冲击,即使在骤冷骤热(温差 500℃以上)的工况下,也能避免开裂,满足冶金连铸、玻璃窑炉等高频温变场景需求;

2. 优异抗腐蚀性:对熔融金属(如铝、铜)、强酸强碱(如硫酸、氢氧化钠溶液)具有极强的抗侵蚀能力,在化工反应釜内衬、金属冶炼导流槽等场景中,使用寿命较传统耐火砖延长 3-5 倍;

3.高机械强度:室温下弯曲强度可达 120-180MPa,远超普通耐火材料,可直接加工成板材、管材、异形件,适配复杂设备结构。

二、适用领域:从工业核心到高端制造

1.冶金行业:用于连铸结晶器保护套、钢水包内衬,可降低高温热损耗,减少钢水粘连,提升铸坯质量;

2. 新能源领域:作为多晶硅还原炉石英舟替代材料,耐 1300℃以上高温且不与硅料反应,大幅降低生产成本;

3.化工行业:反应釜内衬、高温管道配件,抵御强酸强碱与高温介质侵蚀,避免材料污染物料;

4.高温检测:制作高温热电偶保护管、红外测温窗口,在 1500℃环境下仍能保持稳定的信号传输性能。

三、选型指南:根据工况匹配最优规格

选择耐火耐高温微晶玻璃时,需重点关注三个参数:

- 最高使用温度:根据设备长期运行温度选择(如冶金场景选 1400℃级,新能源场景选 1300℃级);

- 热膨胀系数:与设备基材(如金属、陶瓷)的热膨胀系数匹配,避免冷热循环时产生应力开裂;

- 机械加工精度:复杂异形件需选择具备 CNC 精密加工能力的厂家,确保尺寸误差≤0.1mm,适配设备装配需求。

四、市场趋势:政策驱动下的需求增长

随着 “双碳” 政策推进,工业领域对高效、节能、长寿的高温材料需求激增。据行业报告显示,2024 年全球耐火耐高温微晶玻璃市场规模已突破 20 亿元,预计 2027 年将以 15% 的年复合增长率增长。国内头部企业已实现核心技术自主化,产品性价比远超进口品牌,成为推动行业发展的核心力量。 无论是提升工业设备的使用寿命,还是降低高温生产的能耗与成本,耐火耐高温微晶玻璃都展现出不可替代的优势。选择专业厂家的定制化解决方案,才能充分发挥其性能价值,为高温生产场景保驾护航。

上一页

联系我们